Линия по сушке углеродных материалов

Введение в производственную линию:Новая вертикальная линия сушки использует запатентованную технологию нашей компании для уникального дизайна внутренней структуры, обеспечивая полный контакт между материалом и горячими дымовыми газами в процессе сушки, проводя несколько теплообменов в отклоненном направлении, что приводит к равномерному нагреву материала и высокой тепловой эффективности; углеродные материалы падают ползучим образом через кольцевое пространство между внутренними и внешними цилиндрами, при этом материалы находятся почти в стационарном состоянии, что эффективно снижает уровень износа и повреждений между материалами.

Новая вертикальная линия сушки отличается от горизонтальных ротационных сушилок тем, что она использует статическую сушку. Все оборудование остается неподвижным, а производственный процесс включает в себя систему транспортировки материалов, систему транспортировки сухой пены, основную сушильную систему, систему выгрузки, систему транспортировки готовой продукции, систему удаления пыли (для углеродных материалов, готовой продукции и удаления пыли из основного корпуса), систему горячего воздуха, сжатый воздух, азот, систему электроснабжения и систему управления. Корпус печи является основной частью всей системы, и в процессе производства корпус печи служит ядром для достижения полностью автоматического управления всей производственной системой.

Производственная мощность:20 тонн до 50 тонн/час

Источник тепла:Горячий воздух печи, высокотемпературные дымовые газы из хвоста печи.

Яркие преимущества

(1) Новая вертикальная линия сушки имеет низкое потребление энергии на единицу высушенного материала, с крайне значительными эффектами экономии энергии.

(2) Общий уровень повреждений в процессе сушки низкий.

(3) Контроль качества влажности высушенного бурого угля стабилен.

(4) Оборудование занимает небольшую площадь.

(5) Низкие эксплуатационные расходы оборудования: благодаря тому, что новая вертикальная линия сушки использует статический подход к почти статической сушке, стабильность оборудования значительно улучшена, а материал в сушилке медленно сползает вниз, что приводит к минимальному износу оборудования.

Процессный поток

(1) Система транспортировки материалов

Влажный углерод доставляется из коксующегося района на верхнюю часть резервуара для влажного углерода в этой системе через конвейер для сырья. Кроме того, существует система транспортировки топливного коксового пены, которая отправляет сухую кокс-пену в резервуар для хранения топлива системы сушки углерода для использования в печи с горячим воздухом. Конвейер для сырья автоматически пополняет материал в зависимости от высоты уровня материала на верхней части резервуара для влажного углерода. Резервуар для влажного углерода может вместить необходимое количество влажного углерода для процесса, позволяя автоматическое непрерывное производство в сушильной печи. Резервуар для влажного углерода автоматически пополняет сушильную печь через вертикальный конвейер с большим углом в зависимости от высоты уровня материала в сушильной печи, а резервуар для влажного углерода делит раму с пузырьковой печью. Чтобы избежать использования хвостового очистителя или аварийного сброса на верхней части резервуара для влажного углерода, в хвосте машины установлена вертикальная труба, конец которой соединен с резервуаром для топлива из кокс-пены.

(2) Система транспортировки сухого кокс-порошка

Сухая кокс-пена транспортируется пневматически от станции сортировки и распределения к резервуару для топлива в области сушки углерода (с объемом, который соответствует ежедневным требованиям к топливу, когда сушильная печь использует кокс-пену). Размер и высота установки резервуара для топлива разумно спроектированы, а верх резервуара для топлива соединен с вертикальной разгрузочной трубой, спускающейся с верхней части резервуара для влажного углерода. Нижняя часть резервуара для топлива использует устройство для транспортировки материалов (предпочтительно скребковый конвейер + дисковый питатель), чтобы отправить кокс-пену в печь с горячим воздухом.

(3) Основная система

Основная система в первую очередь получает влажный углерод, доставленный системой транспортировки сырья через вертикальный конвейер с большим углом, и отправляет влажный углерод в сушилку через приемную пластину и распределитель. Вертикальная сушилка состоит из внешнего, среднего и внутреннего цилиндрического корпуса и направляющей пластины. Пространство между внешним и средним цилиндрическими корпусами образует канал для отходящих газов с 8 перегородками, в то время как средний и внутренний цилиндрические корпуса образуют кольцевой канал для материалов. Под воздействием силы тяжести материал ползет в слой материала и постепенно высыхает. Внешние и внутренние круги слоя материала обеспечивают равномерное распределение материала в кольцевом слое материала и делят его на 8 отсеков перегородками слоя материала, достигая точного контроля сушилки. Внешние и внутренние круги слоя материала максимизируют проход горячего воздуха, блокируя вход и выход материалов.

(4) Система горячего воздуха

Основной трубопровод теплового источника сушилки углерода соединяется с печью с горячим воздухом, с обходом, соединяющим с другими доступными высокотемпературными дымовыми газами. Когда объем и температура воздуха не могут удовлетворить требования сушилки, горячий воздух дополняется печью с горячим воздухом. Воздух подается в печь с горячим воздухом с помощью вентилятора, где низкотемпературный горячий воздух генерируется сжиганием углеродного материала кокс-пены. Затем горячий воздух проходит через вторичную камеру печи, разделенную на несколько воздуховодов, входящих в сушильную печь с разных высот. Под воздействием направляющей пластины потока воздуха и принципа отрицательного давления горячий воздух полностью обменивается теплом с влажным углеродом в слое материала, удаляя избыточную влагу перед входом в коллектор пыли через несколько трубопроводов. После очистки и удаления пыли горячий воздух сбрасывается, чтобы соответствовать стандартам. Воздуховод после печи с горячим воздухом оснащен автоматическим регулирующим клапаном для облегчения регулировки объема воздуха в зависимости от температуры.

(5) Система разгрузки

Разгрузочный бункер сушилки оснащен моторизованными вибрационными питателями, соответствующими 8 разгрузочным выходам, которые выгружают готовую продукцию в буферный бункер готовой продукции через вибрационные питатели. Внизу буферного бункера установлен электрический гидравлический заслон, двухслойный тяжелый запорный клапан и (пневматический) распределительный трехходовой клапан, который выгружает углерод на ленту готовой продукции, отправляя его на станцию передачи. Чтобы облегчить первоначальный запуск или своевременную разгрузку в случае красного материала в печи, с другой стороны трехходового клапана установлен аварийный конвейер для экстренной разгрузки.

(6) Система удаления пыли

Система удаления пыли от отходящих газов использует тип с отрицательным давлением, с пульсационным мешочным фильтром низкого давления. Собранная пыль поднимается в бункер для сбора пыли. Для вертикального сушильного оборудования, из-за использования принципов низкотемпературной сушки и повторного прохождения горячего воздуха через материал, начальная температура горячего воздуха, входящего в два устройства удаления пыли, составляет около 70°C. Эффект экономии энергии значителен весной, летом и осенью, но в зимний период возможно конденсация. Поэтому, помимо обеспечения теплоизоляции фильтра, от входа воздуха сушилки к выходу воздуха сушилки проходит трубопровод горячего воздуха DN250, с установленным между ними электромагнитным клапаном-бабочкой для контроля степени его открытия. Это обеспечивает, что зимой температура горячего воздуха, входящего в фильтр, составляет около 90°C, увеличивая температуру горячего воздуха, входящего в фильтр, чтобы избежать конденсации. Когда приходит весна и температура повышается, электромагнитный клапан-бабочка закрывается, позволяя всему горячему воздуху напрямую входить в сушилку, улучшая эффективность горячего воздуха. Наконец, дымовые газы очищаются и обрабатываются фильтром перед сбросом в атмосферу через вентилятор и дымовую трубу, с концентрацией пыли ≤10мг/Нм3.

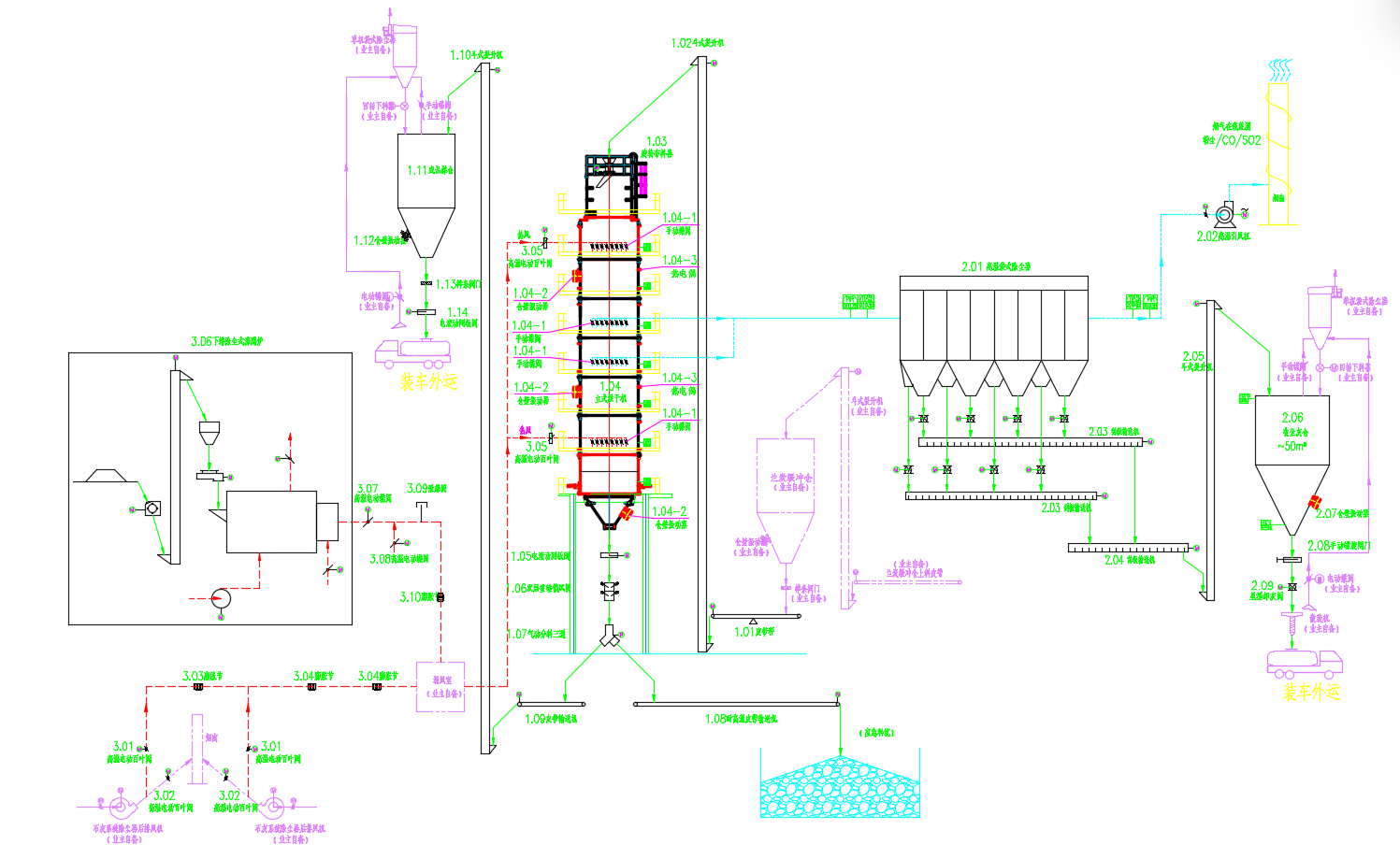

Схема процесса

Технические параметры

|

Производительность (т/ч)

|

20 ⁓ 50

|

|

Обрабатываемый материал

|

Лантаноидный углерод, кокс, карбидный шлак, угольная суспензия, силиконовый материал для литиевых батарей

|

|

Размер частиц материала / мм

|

5 ⁓ 35

|

|

Начальное содержание влаги в материале / %

|

≤20

|

|

Содержание влаги в сухом продукте / %

|

≤1

|

|

Коэффициент дробления / %

|

≤2

|

|

Температура продукта / ℃

|

≤120

|

|

Температура дымовых газов / ℃

|

≤85℃ (перед входом в мешочный фильтр)

|

|

Стандартное потребление угля (кг/тонна)

|

≤32

|

|

Потребление электроэнергии лантаноидного углерода на сухую основу (кВтч/тонна)

|

≤15

|

|

Концентрация выбросов дымовых газов (мг/Нм3)

|

≤10

|

|

Количество рабочих дней в год / дни

|

≥330

|

|

Количество операторов / (человек / смена)

|

2⁓3

|

Получите больше решений бесплатно

Если вы заинтересованы в нашей продукции, оставьте, пожалуйста, свой адрес электронной почты, мы будем Контакты вы как можно скорее, спасибо!